Introducción

¿Está seguro de que su enfoque de gestión de alérgenos es 100% a prueba de tontos. ¿Cree que nunca tendrá problemas con los alérgenos de sus productos? Con demasiada frecuencia, los responsables de calidad se enteran cuando ya es demasiado tarde de que su enfoque de gestión de alérgenos no es totalmente hermético.

¿Está seguro de que su enfoque de gestión de alérgenos es 100% a prueba de tontos. ¿Cree que nunca tendrá problemas con los alérgenos de sus productos? Con demasiada frecuencia, los responsables de calidad se enteran cuando ya es demasiado tarde de que su enfoque de gestión de alérgenos no es totalmente hermético.

Los alérgenos siguen siendo la razón número uno de la retirada de productos en la industria alimentaria en todo el mundo. Por lo tanto, es importante prestar la debida atención a todos los aspectos relacionados con el manejo y la prevención de los alérgenos antes, durante y después del proceso de producción de alimentos.

Al igual que muchos otros conceptos, la prevención y el control de los alérgenos sólo funcionarán correctamente si TODOS los aspectos están controlados adecuadamente en todo momento. Si uno o más aspectos no están completamente en su lugar - el sistema será realmente tan fuerte como su eslabón más débil y el problema podría ocurrir, incluso en lo que respecta a la retirada de un producto.

En este artículo destacaremos las siete áreas importantes para la gestión de los alérgenos.

Gestión de la materia prima

Todos los productos alimenticios comienzan con sus materias primas. Es primordial para cualquier compañía entender realmente todos los detalles de las materias primas que utilizan. Asegúrese de que no sólo pide a su proveedor una declaración de alérgenos de su parte, indicando los alérgenos que están presentes en el material. También pregunte a su proveedor por cualquier alérgeno que se utilice en su lugar de fabricación y tome esto en la ecuación también. Si hay alérgenos fuertemente incompatibles presentes (por ejemplo, nueces / cacahuetes / lácteos / huevos) y no los tiene en la formulación de su producto, asegúrese comprobando una vez al año si su proveedor está haciendo un buen trabajo.

Es importante prestar especial atención a los proveedores que están fabricando alimentos constituidos por múltiples ingredientes para ver si a su vez ellos también actúan juntos. Usted realmente quiere asegurarse de que estos proveedores realmente entienden y ejecutan sus requerimientos cuando se trata de la gestión de alérgenos. Especialmente los proveedores de hierbas y especias y mezcladores de polvo seco son buenos ejemplos de esta categoría. Necesitan manejar muchos alérgenos, por lo que su programa de gestión de alérgenos debe adherirse a todos los elementos descritos en este artículo.

Segregación durante el transporte, el almacenamiento y la manipulación

La contaminación cruzada es uno de los principios clave cuando se trata de la gestión de alérgenos. Esto es especialmente cierto durante el transporte, el almacenamiento y la manipulación de todos los materiales, por lo que no sólo esas materias primas, sino también los productos intermedios de los productos acabados que contienen alérgenos. Siempre hay que tener cuidado en todas las etapas del transporte, almacenamiento y manipulación de las materias primas para evitar una posible contaminación cruzada. La única excepción a esto es cuando realmente no hay ningún alergeno involucrado en ninguna de sus materias primas y en los procesos de producción precedentes de estas materias primas.

La contaminación cruzada es uno de los principios clave cuando se trata de la gestión de alérgenos. Esto es especialmente cierto durante el transporte, el almacenamiento y la manipulación de todos los materiales, por lo que no sólo esas materias primas, sino también los productos intermedios de los productos acabados que contienen alérgenos. Siempre hay que tener cuidado en todas las etapas del transporte, almacenamiento y manipulación de las materias primas para evitar una posible contaminación cruzada. La única excepción a esto es cuando realmente no hay ningún alergeno involucrado en ninguna de sus materias primas y en los procesos de producción precedentes de estas materias primas.

El primer elemento que veremos es el almacenamiento (ya que es el primer paso que realiza el proveedor antes de transportar la materia prima). En un almacén es importante separar físicamente los materiales que contienen alérgenos de los que no los contienen. La mejor solución para ello es tener almacenes separados o al menos dos almacenes separados en un solo almacén. El segundo elemento importante cuando se trata de almacenar es asegurarse siempre de que los alérgenos se almacenen sólo en el suelo. La razón de ello es que, a pesar de todos los materiales de embalaje alrededor del producto (bolsas/cajas/láminas de paletas), es posible que algún producto esté presente en el embalaje y que salga volando debido a los movimientos de aire y termine encima del material de embalaje de un producto con un perfil de alérgenos incompatible (es decir, que no contenga ese alérgeno específico).

El transporte aún más que el almacenamiento puede ser un momento en el que puede producirse una contaminación cruzada. Intente organizar el transporte de tal manera que los productos con perfiles alergénicos incompatibles se transporten por separado. Si esto no es posible, considere la posibilidad de añadir una capa adicional de protección mediante la inserción de una cubierta de paleta (es decir, una gran bolsa de plástico que se utiliza para cubrir toda la paleta) para reducir el riesgo de contaminación cruzada.

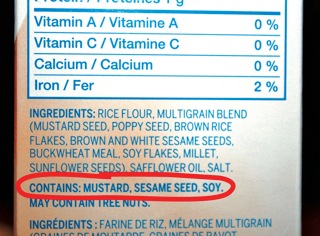

Gestión de recetas, etiquetas e información de productos

La principal causa de la retirada de productos en el ámbito de los alérgenos es la tergiversación de la información, ya sea por no tener la información correcta en la receta (y tener la información incorrecta en la etiqueta y en la información del producto) o por aplicar la etiqueta incorrecta al producto. En ambos casos, el cliente (y el consumidor) recibe la información incorrecta sobre el perfil del alergeno del producto, lo que a su vez constituye un grave riesgo potencial para la salud.

La principal causa de la retirada de productos en el ámbito de los alérgenos es la tergiversación de la información, ya sea por no tener la información correcta en la receta (y tener la información incorrecta en la etiqueta y en la información del producto) o por aplicar la etiqueta incorrecta al producto. En ambos casos, el cliente (y el consumidor) recibe la información incorrecta sobre el perfil del alergeno del producto, lo que a su vez constituye un grave riesgo potencial para la salud.

El primer paso para la gestión adecuada de la información en relación con los alérgenos es gestionar la información de la receta de forma impecable. Esto comienza con la obtención de la información correcta de sus proveedores (ver la primera sección de este artículo), pero a continuación es primordial automatizar al máximo la información de las recetas de los dedos del pie. Para ello, puede utilizar un software dedicado. Muchos sistemas ERP ya tienen esta funcionalidad incorporada o puede comprarla como una opción adicional. Normalmente incluye la generación automática de aspectos como la lista de ingredientes, información nutricional y por supuesto la lista de alérgenos.

La aplicación de una etiqueta incorrecta es una de las mayores causas de retirada de productos relacionados con los alérgenos. El manejo físico de las etiquetas es tan importante como el manejo de la información en las etiquetas. Hay algunas reglas de oro que puede implementar para minimizar el riesgo de colocar mal las etiquetas y colocar la etiqueta incorrecta en sus productos:

- En la configuración de su almacén trate de asegurarse de que las etiquetas similares se colocan lo más lejos posible una de la otra. Alternativamente, debería utilizar números de material totalmente aleatorios para sus etiquetas, obligando así al personal del almacén a escoger realmente los materiales adecuados.

- Sólo tiene un juego de etiquetas presentes en la línea de producción a la vez (y asegúrese de que es el juego correcto).

- Haga que dos operadores verifiquen si están usando la etiqueta correcta antes de que comience la producción.

- Utilizar un escáner de códigos de barras en línea para verificar que la etiqueta correcta esté en cada envase primario / secundario del producto, configurando preferentemente el lector de códigos de barras directamente desde el MES o, alternativamente, de nuevo por dos operadores independientes en relación con el punto anterior.

Dosificación de menores

En la mayoría de las empresas la dosificación de los ingredientes menores es un proceso totalmente manual. Sabemos que los procesos manuales son más propensos a errores que los (semi) automatizados. Para la gestión adecuada de los alérgenos es importante utilizar herramientas (por ejemplo, cucharas, cubos) y utensilios de limpieza separados para la manipulación de las diferentes clases de alérgenos. La mejor manera de lograrlo es utilizar una cuchara (cubo, etc.) dedicada a cada materia prima. Una buena forma de lograrlo es colocar cada materia prima en un tambor separado y colocar la cuchara para dosificar/pesar el ingrediente dentro de este tambor.

Cuando se pesan ingredientes menores siempre se usan bolsas separadas y limpias para pesar la materia prima. De esta manera evitará la contaminación cruzada a través de la bandeja de la balanza. Asegúrate de cerrar bien cada bolsa antes de colocarla junto a otras bolsas destinadas a la misma producción. Para evitar que se mezclen las bolsas con los ingredientes menores, trabaje siempre en un lote o en un solo producto a la vez al pre-pesar los ingredientes menores.

Segregación y secuenciación de la producción

Si tiene productos con diferentes clases de alérgenos (por ejemplo, frutos secos frente a otros alérgenos o productos que contienen alérgenos frente a productos que están totalmente libres de alérgenos) es, por supuesto, la mejor solución tener un equipo de producción dedicado a estos productos. Sin embargo, para muchos (si no la mayoría) de los sitios de producción de alimentos esta no es una solución económicamente viable. Por lo tanto, deben aplicarse otros principios.

El buen manejo de los alérgenos comienza, por supuesto, con el departamento de planificación. La mejor manera de reducir el riesgo de contaminación cruzada de alérgenos en la zona de producción es empezar después de una limpieza profunda completa con productos que no contengan alérgenos. El siguiente paso sería introducir productos con uno o unos pocos alérgenos (suaves), que no contengan alérgenos graves (por ejemplo, nueces, huevos y productos lácteos). Siguiendo este principio, se irá avanzando hasta llegar a productos que contengan cada vez más alérgenos y, finalmente, se llegará a productos que contengan los alérgenos más graves.

Además de secuenciar los productos y los ciclos de limpieza, quieres asegurarte de que tienes una segregación física en algunas líneas de producción también. Si tienes la opción de producir múltiples productos al mismo tiempo, quieres asegurarte de que la contaminación cruzada física a través del movimiento del aire, el uso de herramientas compartidas y lo más importante, las personas no es posible. En este caso hay que mirar y potencialmente invertir en la segregación alrededor de las líneas de producción, conjuntos separados de herramientas (preferiblemente con diferentes colores) y formas de evitar que el personal camine fácilmente de una línea de producción a otra sin volver a cosechar y lavarse las manos. Por supuesto, esto podría aumentar el costo, esta es la razón por la que la planificación y la programación debe ser siempre el punto de partida! Si a través de la planificación se puede lograr que en todo momento sólo se produzcan productos comparables, se pueden evitar estos costos adicionales. Pero tened en cuenta que esto sólo es cierto si sois capaces de resolverlo a través de la planificación en todo momento!

Limpieza y validación de la limpieza

Por último, la limpieza y la validación de la limpieza es de suma importancia cuando se trata de un enfoque sólido de la gestión de alérgenos en su fábrica. Como se ha comentado en la sección anterior de este artículo, es necesario planificar los pasos de limpieza adecuados entre las series de producción con un perfil de alérgenos incompatible (es decir, que el primer producto contenga el alérgeno A y el segundo producto no contenga el alérgeno A, sino un conjunto diferente de alérgenos o incluso que esté totalmente libre de alérgenos). Dado que el panorama normativo sigue siendo de tolerancia cero a la presencia de alérgenos, es necesario asegurarse de que las medidas de limpieza se deshacen realmente de todos los alérgenos que todavía están presentes en el equipo de producción después de la ejecución de la misma. La razón de esto es que algunas personas son incluso alérgicas al nivel de partes por billón (ppb) de alérgenos en los productos.

Por último, la limpieza y la validación de la limpieza es de suma importancia cuando se trata de un enfoque sólido de la gestión de alérgenos en su fábrica. Como se ha comentado en la sección anterior de este artículo, es necesario planificar los pasos de limpieza adecuados entre las series de producción con un perfil de alérgenos incompatible (es decir, que el primer producto contenga el alérgeno A y el segundo producto no contenga el alérgeno A, sino un conjunto diferente de alérgenos o incluso que esté totalmente libre de alérgenos). Dado que el panorama normativo sigue siendo de tolerancia cero a la presencia de alérgenos, es necesario asegurarse de que las medidas de limpieza se deshacen realmente de todos los alérgenos que todavía están presentes en el equipo de producción después de la ejecución de la misma. La razón de esto es que algunas personas son incluso alérgicas al nivel de partes por billón (ppb) de alérgenos en los productos.

Esta es la razón principal por la que la validación de la limpieza es un tema tan importante. La mejor y más fácil manera de probar que su limpieza, ya sea con la limpieza en el lugar (CIP) o la limpieza manual es realmente efectiva es tomar muestras de su agua de enjuague final y hacerla analizar para la presencia de los alérgenos pertinentes por medio de la prueba ELISA (Enzyme-Linked Immuno Sorbent Assay test). Por supuesto, si tiene varios alérgenos presentes en sus productos, debe analizarlos en busca de varias clases de alérgenos. Un alérgeno puede adherirse más fuertemente a una determinada superficie que otro y también la combinación del producto químico de limpieza utilizado marcará la diferencia en la eficacia con la que usted es capaz de limpiar sus líneas de producción.

También hay que tener en cuenta que a veces hay que reemplazar el equipo que se ha roto. A veces se utilizan diferentes piezas de repuesto, que pueden ser más difíciles de limpiar. El mejor enfoque cuando se trata de un equipo es asegurarse de que sea lo más fácil de limpiar posible. Un buen lugar para empezar aquí es con el equipo certificado por el EHEDG (Grupo Europeo de Ingeniería y Diseño Higiénico). Aplicando los principios del EHEDG su equipo será fácil de limpiar y minimizará el riesgo de que queden alérgenos después de la limpieza (así como una gran cantidad de cuestiones microbiológicas relacionadas).

¿Desea más información sobre la gestión de alérgenos?

Descargue nuestra guía de manejo de alérgenos GRATIS!

Formación sobre la gestión de alérgenos

Todas las directrices de la GFSI exigen que las personas reciban formación. Por ello, todos impartimos muchas formaciones sobre nuestros PCC y PRL. Después de la formación, las personas entienden el significado de su PCC y PRL y cómo actuar. Sin embargo, centrarse sólo en los PCC y los PRL no va a resolver los problemas que tenemos con la gestión de los alérgenos. Además, a menudo después de seguir una formación se aprende mucho sobre el PORQUÉ es tan importante que se actúe. Por otro lado, la mayoría de los cursos no le proporcionan la información de CÓMO implementar y mejorar su sistema. Y esa es exactamente la diferencia de todos los cursos de Food Safety Experts y todos los demás cursos que pueda encontrar. Nosotros, en Food Safety Experts, nos centramos en el CÓMO. Esto le dará muchas herramientas para implementar y mejorar su situación.

Echa un vistazo a nuestra lección de vídeo por sólo $ 14. Usted tendrá un año de acceso a la lección de vídeo. Esto le dará el tiempo necesario para poner en práctica lo que ha aprendido. Puede ver la lección en vídeo tantas veces como quiera. Además, recibirá un certificado de que ha seguido una formación sobre la gestión de alérgenos. Para más información: Lo imprescindible para una gestión eficaz de los alérgenos

The Compliance Accelerator Program

At Food Safety Experts we have our Compliance Accelerator Program. This Program contains modules with different topics related to food safety. And Allergen Management is one of the modules. In this module you will receive ± 2.5 hours of video lessons on HOW to Effectively Upgrade Your Allergen Management System and ± 10 downloads that you can implement in your organization.

This Program will give you a huge boost as a professional and for your company. For more information, please visit our website The Compliance Accelerator

Servicios de expertos en seguridad alimentaria

Otros programas interesantes de expertos en seguridad alimentaria:

Blogs Expertos en seguridad alimentaria

Otros blogs interesantes de expertos en seguridad alimentaria:

Gestión de la higiene personal y de la bata