Introduction

Êtes-vous sûr que votre approche de la gestion des allergènes est à 100 % infaillible. Pensez-vous que vous n'aurez jamais de problèmes avec les allergènes dans vos produits ? Trop souvent, les responsables qualité découvrent trop tard que leur approche de gestion des allergènes n'était pas totalement étanche.

Êtes-vous sûr que votre approche de la gestion des allergènes est à 100 % infaillible. Pensez-vous que vous n'aurez jamais de problèmes avec les allergènes dans vos produits ? Trop souvent, les responsables qualité découvrent trop tard que leur approche de gestion des allergènes n'était pas totalement étanche.

Les allergènes sont toujours la première cause de rappel de produits dans l'industrie alimentaire mondiale. Il est donc important d'accorder une attention particulière à tous les aspects de la gestion et de la prévention des allergènes avant, pendant et après le processus de production alimentaire.

Comme beaucoup d'autres concepts, la prévention et la gestion des allergènes ne fonctionneront correctement que si TOUS les aspects sont correctement contrôlés à tout moment. Si un ou plusieurs aspects ne sont pas entièrement mis en place, le système sera vraiment aussi fort que son maillon le plus faible et le problème pourrait survenir, même en ce qui concerne le rappel d'un produit.

Dans cet article, nous mettrons en évidence les sept domaines importants pour la gestion des allergènes.

Gestion des matières premières

Tous les produits alimentaires commencent par leurs matières premières. Il est primordial pour toute entreprise de bien comprendre tous les détails des matières premières qu'elle utilise. Veillez à ne pas demander à votre fournisseur une simple déclaration d'allergènes de sa part, indiquant les allergènes présents dans la matière. Demandez également à votre fournisseur les allergènes qui sont utilisés sur son site de fabrication et tenez-en compte également dans l'équation. Si des allergènes fortement incompatibles sont présents (par exemple, noix / arachides / produits laitiers / œufs) et que vous n'en avez pas dans la formulation de votre produit, vérifiez en effectuant un test une fois par an si votre fournisseur fait du bon travail.

Il est important d'accorder une attention particulière aux fournisseurs qui fabriquent des aliments constitués de plusieurs ingrédients pour voir si, à leur tour, ils agissent également ensemble. Vous voulez vraiment vous assurer que ces fournisseurs comprennent et respectent vos exigences en matière de gestion des allergènes. Les fournisseurs d'herbes et d'épices et les mélangeurs de poudre sèche sont de bons exemples de cette catégorie. Ils doivent gérer un grand nombre d'allergènes, c'est pourquoi leur programme de gestion des allergènes doit respecter tous les éléments décrits dans cet article.

Séparation pendant le transport, le stockage et la manutention

La contamination croisée est l'un des principes clés en matière de gestion des allergènes. Cela est particulièrement vrai pendant le transport, le stockage et la manipulation de toutes les matières, donc pas seulement des matières premières, des intermédiaires de produits finis contenant des allergènes. Vous devez toujours être prudent à toutes les étapes du transport, de l'entreposage et de la manipulation des matières premières pour éviter une éventuelle contamination croisée. La seule exception à cette règle est lorsqu'aucun allergène n'est réellement impliqué dans l'une de vos matières premières et dans les processus de production précédents de ces matières premières.

La contamination croisée est l'un des principes clés en matière de gestion des allergènes. Cela est particulièrement vrai pendant le transport, le stockage et la manipulation de toutes les matières, donc pas seulement des matières premières, des intermédiaires de produits finis contenant des allergènes. Vous devez toujours être prudent à toutes les étapes du transport, de l'entreposage et de la manipulation des matières premières pour éviter une éventuelle contamination croisée. La seule exception à cette règle est lorsqu'aucun allergène n'est réellement impliqué dans l'une de vos matières premières et dans les processus de production précédents de ces matières premières.

Le premier point que nous examinerons est le stockage (car c'est la première étape effectuée par le fournisseur avant de transporter la matière première). Dans un entrepôt, il est important de séparer physiquement les matériaux contenant des allergènes de ceux qui n'en contiennent pas. La meilleure solution pour cela est d'avoir des entrepôts séparés ou au moins deux lieux de stockage séparés dans un même entrepôt. Le deuxième point important en matière de stockage est de s'assurer que les allergènes sont toujours stockés au sol uniquement. La raison en est que malgré tous les matériaux d'emballage autour du produit (sacs / boîtes / film pour palettes), il se peut qu'une partie du produit soit présente sur l'emballage et soit soufflée par les mouvements d'air et finisse par se retrouver sur le matériau d'emballage d'un produit ayant un profil allergène incompatible (c'est-à-dire ne contenant pas cet allergène spécifique).

Le transport, plus encore que le stockage, peut être un moment où une contamination croisée peut se produire. Essayez d'organiser le transport de manière à ce que les produits présentant des profils allergènes incompatibles soient transportés séparément. Si cela n'est pas possible, envisagez d'ajouter une couche de protection supplémentaire en insérant une housse de palette (c'est-à-dire un grand sac en plastique utilisé pour recouvrir toute la palette) afin de réduire le risque de contamination croisée.

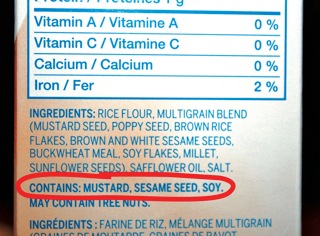

Gestion des recettes, des étiquettes et des informations sur les produits

La principale cause des rappels dans le domaine des allergènes est la déformation des informations, soit parce que la recette ne contient pas les bonnes informations (et que les informations affichées sur l'étiquette et les informations sur le produit sont incorrectes), soit parce que l'étiquette du produit n'est pas la bonne. Dans les deux cas, le client (et le consommateur) reçoit des informations erronées sur le profil allergène du produit, ce qui constitue un risque potentiel grave pour la santé.

La principale cause des rappels dans le domaine des allergènes est la déformation des informations, soit parce que la recette ne contient pas les bonnes informations (et que les informations affichées sur l'étiquette et les informations sur le produit sont incorrectes), soit parce que l'étiquette du produit n'est pas la bonne. Dans les deux cas, le client (et le consommateur) reçoit des informations erronées sur le profil allergène du produit, ce qui constitue un risque potentiel grave pour la santé.

La première étape d'une bonne gestion des informations relatives aux allergènes consiste à gérer les informations relatives à votre recette de manière irréprochable. Cela commence par obtenir les bonnes informations de vos fournisseurs (voir la première section de cet article), mais ensuite il est primordial d'automatiser autant que possible les informations relatives aux recettes. Pour ce faire, vous pouvez utiliser un logiciel dédié. De nombreux systèmes ERP intègrent déjà cette fonctionnalité ou vous pouvez l'acheter comme option supplémentaire. En général, elle comprend la génération automatique d'aspects tels que la liste des ingrédients, les informations nutritionnelles et, bien sûr, la liste des allergènes.

L'apposition d'une étiquette erronée est l'une des principales causes de rappel liées aux allergènes. La gestion physique des étiquettes est aussi importante que la gestion des informations qu'elles contiennent. Il existe quelques règles d'or que vous pouvez mettre en œuvre pour minimiser le risque d'égarer les étiquettes et d'apposer la mauvaise étiquette sur vos produits :

- Dans l'installation de votre entrepôt, essayez de faire en sorte que des étiquettes similaires soient placées aussi loin que possible les unes des autres. Sinon, vous pouvez utiliser des numéros d'articles entièrement aléatoires pour vos étiquettes, ce qui obligera le personnel de l'entrepôt à choisir les bons articles.

- N'avoir qu'un seul jeu d'étiquettes à la fois sur la chaîne de production (et s'assurer que c'est le bon jeu).

- Demandez à deux opérateurs de vérifier s'ils utilisent la bonne étiquette avant le début de la production.

- Utiliser un lecteur de codes-barres en ligne pour vérifier que l'étiquette correcte se trouve sur chaque emballage de produit primaire / secondaire, de préférence en configurant le lecteur de codes-barres directement à partir du MES ou, alternativement, de nouveau par deux opérateurs indépendants en relation avec le point précédent.

Dosage des mineurs

Dans la plupart des entreprises, le dosage des ingrédients mineurs est un processus totalement manuel. Nous savons que les processus manuels sont plus sujets à des erreurs que les processus (semi-) automatisés. Pour la bonne gestion des allergènes, il est important d'utiliser des outils (pelles, seaux, etc.) et des ustensiles de nettoyage distincts pour la manipulation des différentes classes d'allergènes. La meilleure façon d'y parvenir est d'utiliser une pelle (seau, etc.) dédiée à chaque matière première. Une bonne façon de procéder consiste à placer chaque matière première dans un fût séparé et à placer la pelle pour doser / peser l'ingrédient à l'intérieur de ce fût.

Lorsque vous pesez des ingrédients mineurs, utilisez toujours des sacs séparés et propres pour y peser la matière première. Vous éviterez ainsi toute contamination croisée par le plateau de pesée. Veillez à bien fermer chaque sac avant de le placer à côté d'autres sacs destinés au même cycle de production. Afin d'éviter de mélanger les sacs d'ingrédients mineurs, travaillez toujours sur un seul lot ou un seul produit à la fois lors du pré-pesage des ingrédients mineurs.

Séparation et séquençage de la production

Si vous avez des produits avec différentes classes d'allergènes (par exemple, des noix par rapport à d'autres allergènes ou des produits contenant des allergènes par rapport à des produits totalement exempts d'allergènes), la meilleure solution est bien sûr de disposer d'un équipement de production dédié pour ces produits. Toutefois, pour un grand nombre (sinon la plupart) des sites de production alimentaire, ce n'est pas une solution économiquement viable. D'autres principes doivent donc être appliqués.

Une bonne gestion des allergènes commence bien sûr par le service de planification. La meilleure façon de réduire le risque de contamination croisée des allergènes dans la zone de production est de commencer après un nettoyage complet en profondeur avec des produits ne contenant pas d'allergènes. L'étape suivante consisterait à introduire des produits contenant un ou quelques allergènes (légers), mais pas d'allergènes graves (c'est-à-dire des noix, des œufs et des produits laitiers). En suivant ce principe, on passe à des produits contenant de plus en plus d'allergènes et on finit par des produits contenant les allergènes les plus graves.

En plus de la séquence des produits et des cycles de nettoyage, vous voulez vous assurer qu'il y a aussi une séparation physique sur certaines lignes de production. Si vous avez la possibilité de produire plusieurs produits en même temps, vous voulez vous assurer qu'une contamination croisée physique par le mouvement de l'air, l'utilisation d'outils communs et surtout les personnes n'est pas possible. Dans ce cas, vous devez envisager et éventuellement investir dans la ségrégation autour des lignes de production, des ensembles d'outils séparés (de préférence de couleurs différentes) et des moyens d'empêcher le personnel de passer facilement d'une ligne de production à l'autre sans se rhabiller et se laver les mains. Bien sûr, cela pourrait faire augmenter les coûts, c'est la raison pour laquelle la planification et l'ordonnancement devraient toujours être le point de départ ! Si, grâce à la planification, vous parvenez à ce qu'à tout moment, seuls des produits comparables soient fabriqués, vous pouvez éviter ces coûts supplémentaires. Mais attention, cela n'est vrai que si vous êtes en mesure de résoudre le problème par une planification à tout moment !

Nettoyage et validation du nettoyage

Enfin, le nettoyage et la validation du nettoyage sont de la plus haute importance lorsqu'il s'agit d'une approche saine de la gestion des allergènes dans votre usine. Comme nous l'avons vu dans la section précédente de cet article, vous devez prévoir des étapes de nettoyage appropriées entre les cycles de production présentant un profil d'allergènes incompatible (c'est-à-dire le premier produit contenant l'allergène A et le second ne contenant pas l'allergène A, mais un ensemble d'allergènes différent ou même totalement exempt d'allergènes). Comme le paysage réglementaire est toujours à tolérance zéro en ce qui concerne la présence d'allergènes, vous devez vous assurer que vos étapes de nettoyage éliminent réellement tous les allergènes encore présents dans vos équipements de production après le cycle de production. La raison en est que certaines personnes sont même allergiques au niveau des parties par milliard (ppb) des allergènes présents dans les produits.

Enfin, le nettoyage et la validation du nettoyage sont de la plus haute importance lorsqu'il s'agit d'une approche saine de la gestion des allergènes dans votre usine. Comme nous l'avons vu dans la section précédente de cet article, vous devez prévoir des étapes de nettoyage appropriées entre les cycles de production présentant un profil d'allergènes incompatible (c'est-à-dire le premier produit contenant l'allergène A et le second ne contenant pas l'allergène A, mais un ensemble d'allergènes différent ou même totalement exempt d'allergènes). Comme le paysage réglementaire est toujours à tolérance zéro en ce qui concerne la présence d'allergènes, vous devez vous assurer que vos étapes de nettoyage éliminent réellement tous les allergènes encore présents dans vos équipements de production après le cycle de production. La raison en est que certaines personnes sont même allergiques au niveau des parties par milliard (ppb) des allergènes présents dans les produits.

C'est la raison principale pour laquelle la validation du nettoyage est un sujet si important. Le moyen le plus simple et le plus efficace de prouver que votre nettoyage, qu'il s'agisse d'un nettoyage en place (NEP) ou d'un nettoyage manuel, est de prélever des échantillons de votre eau de rinçage final et de les faire analyser pour détecter la présence des allergènes pertinents au moyen d'un test ELISA (Enzyme-Linked Immuno Sorbent Assay test). Bien entendu, si vos produits contiennent de multiples allergènes, vous souhaitez les tester pour plusieurs classes d'allergènes. Un allergène peut adhérer plus fortement à une certaine surface qu'un autre et la combinaison des produits chimiques de nettoyage utilisés fera également une différence dans l'efficacité avec laquelle vous pourrez nettoyer vos lignes de production.

Soyez également attentif à l'occasion au remplacement des équipements qui ont été cassés. Parfois, on utilise des pièces de rechange différentes, qui peuvent être plus difficiles à nettoyer. La meilleure approche lorsqu'il s'agit d'équipement est de s'assurer qu'il est aussi facile à nettoyer que possible. Un bon point de départ est l'utilisation d'équipements certifiés par l'EHEDG (European Hygienic Engineering and Design Group). En appliquant les principes de l'EHEDG, votre équipement sera facile à nettoyer et réduira au minimum le risque d'allergènes résiduels après le nettoyage (ainsi que de nombreux problèmes liés à la microbiologie).

Vous voulez plus d'informations sur la gestion des allergènes ?

Téléchargez notre guide de gestion des allergènes GRATUITEMENT !

Formation sur la gestion des allergènes

Toutes les directives de la GFSI exigent que les personnes soient formées. C'est pourquoi nous offrons tous beaucoup de formations sur nos CCP et OPRP. Après avoir suivi la formation, les personnes comprennent la signification de leur CCP et OPRP et comment agir. Cependant, se concentrer uniquement sur les CCP et les RPO ne résoudra pas les problèmes que nous rencontrons avec la gestion des allergènes. En outre, après avoir suivi une formation, vous avez souvent appris à comprendre POURQUOI il est si important d'agir. D'autre part, la plupart des cours ne vous donnent pas d'informations sur la façon de mettre en œuvre et d'améliorer votre système. Et c'est exactement la différence entre les cours de Food Safety Experts et tous les autres cours que vous pouvez trouver. Chez Food Safety Experts, nous nous concentrons sur le COMMENT. Cela vous donnera beaucoup d'outils pour mettre en œuvre et améliorer votre situation.

Découvrez notre leçon vidéo pour seulement 14 $, avec un accès d'un an à la leçon vidéo. Vous aurez ainsi le temps de mettre en pratique ce que vous avez appris. Vous pouvez regarder la leçon vidéo aussi souvent que vous le souhaitez. En outre, vous recevrez un certificat attestant que vous avez suivi une formation sur la gestion des allergènes. Pour en savoir plus : Les incontournables d'une gestion efficace des allergènes

Programme de maîtrise QFS

Chez Food Safety Experts, nous avons notre programme de maîtrise QFS. Ce programme contient 24 modules avec différents sujets liés à la sécurité alimentaire. Et la gestion des allergènes est l'un de ces modules. Dans ce module, vous recevrez ± 2,5 heures de leçons vidéo sur la façon d'améliorer efficacement votre système de gestion des allergènes et ± 10 téléchargements que vous pourrez mettre en œuvre dans votre organisation.

Ce programme vous donnera un énorme coup de pouce en tant que professionnel et pour votre entreprise. Pour plus d'informations, veuillez consulter notre site web QFS Mastery Program.

Services d'experts en sécurité alimentaire

Autres programmes intéressants des experts en sécurité alimentaire :

Blogs Experts en sécurité alimentaire

Autres blogs intéressants d'experts en sécurité alimentaire :

Gestion de l'hygiène personnelle et habillage